El agrietamiento por corrosión vibratoria es un tipo de corrosión. El requisito previo para que se produzca un agrietamiento por corrosión vibratoria es un ataque corrosivo y la presencia de cargas mecánicas alternas, es decir, vibraciones dinámicas. El daño debido al agrietamiento por corrosión vibratoria es, por lo tanto, la fatiga del material con el ataque simultáneo de corrosión.

Al igual que el agrietamiento por corrosión de tensión, el agrietamiento por corrosión de vibración también lleva a la formación de grietas y a la propagación de las mismas hacia el interior del material. Sin embargo, el agrietamiento por corrosión bajo tensión suele ocurrir sólo en materiales con una capa superior, mientras que todas las aleaciones y metales puros pueden ser dañados por el agrietamiento por corrosión bajo vibración. En este caso, el agrietamiento por corrosión por vibración se manifiesta de diferentes maneras, dependiendo de si un material tiende a formar capas de cobertura o no. Las capas superiores suelen ser capas de óxido de un grosor de unas pocas capas atómicas, que se forman cuando los materiales entran en contacto con el aire ambiente y son en realidad responsables de la protección contra la corrosión de los materiales.

Si los materiales no forman una capa superior, por ejemplo el acero no aleado , suele producirse un considerable ataque de corrosión y la formación de grietas debido a la corrosión vibratoria se produce en agujeros o depresiones profundas. Con estos materiales suelen producirse numerosas grietas, que se ramifican más o menos fuertemente en el interior del material. En los materiales que tienden a formar una capa superior, por ejemplo el acero inoxidable, las grietas muy finas se extienden desde la superficie del componente. Como resultado del agrietamiento por corrosión causado por el agrietamiento por vibración, estos materiales no suelen producir ningún producto de corrosión significativo, por lo que este tipo de corrosión suele ser difícil de detectar. A menudo, sólo se forma una única grieta en el interior del material, lo que lleva a la fractura del componente.

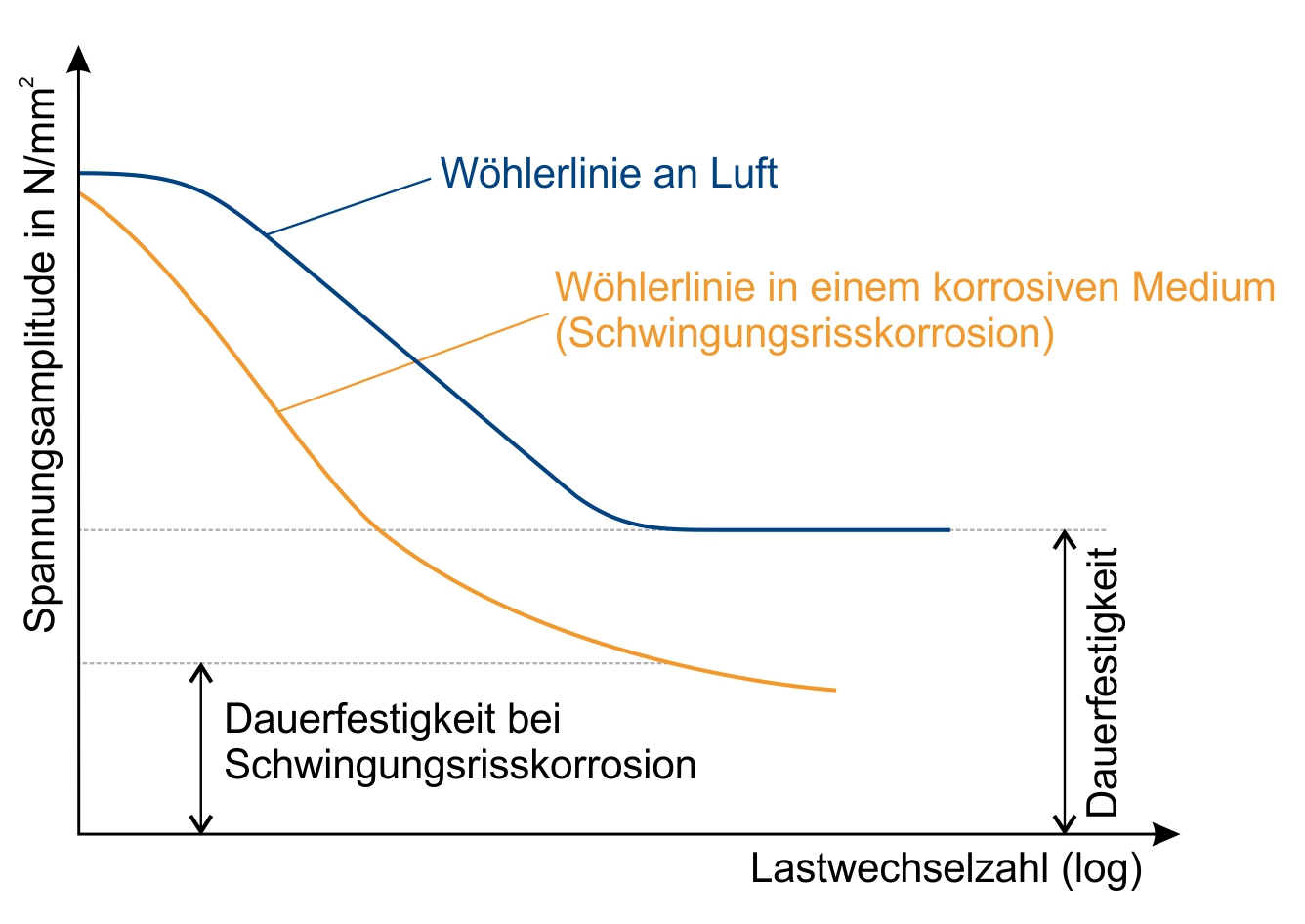

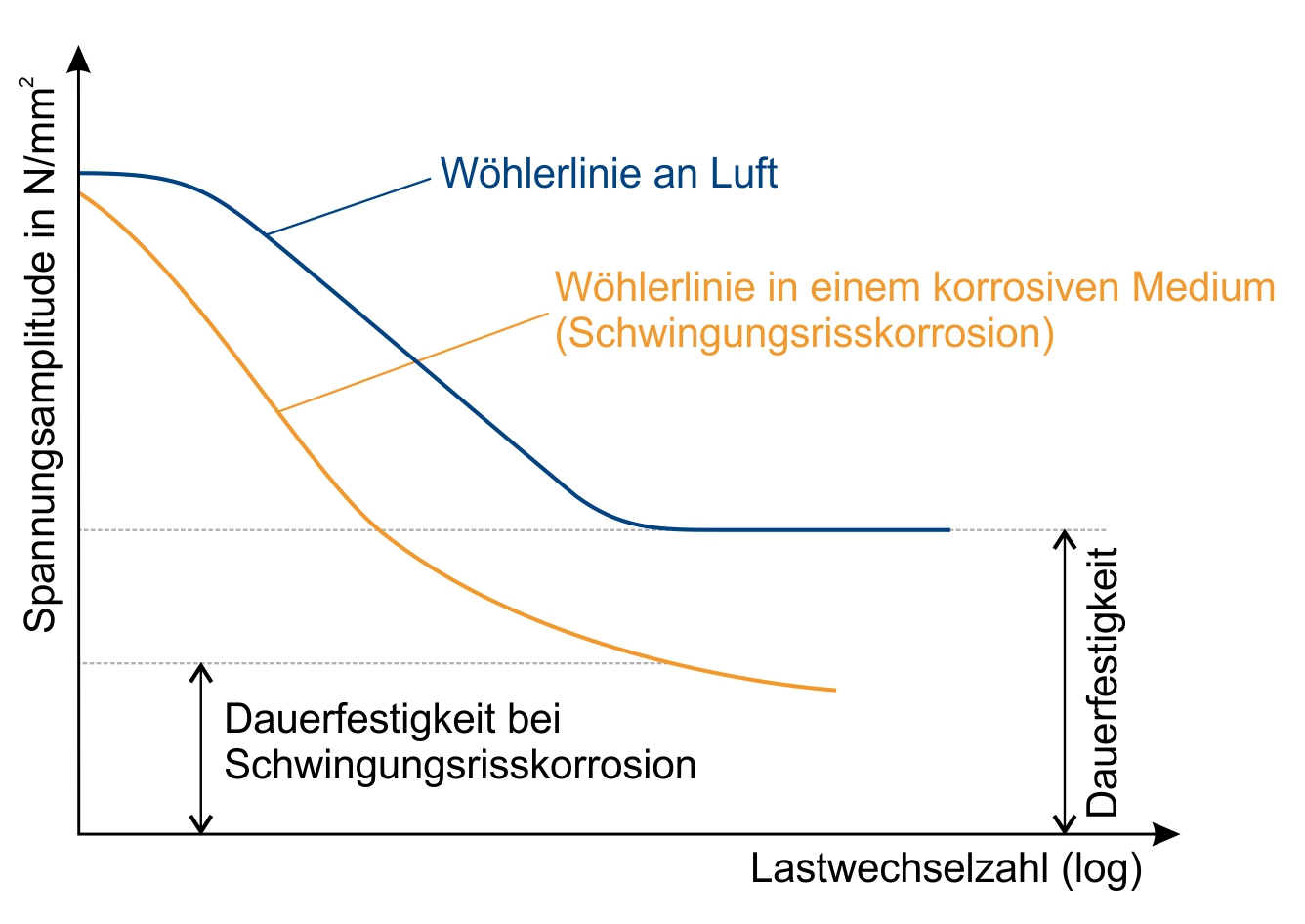

La aparición de grietas de corrosión por vibración se asocia con daños en los componentes y el equipo, lo que puede llevar a una reducción de la vida útil. La prueba de los materiales con respecto a la tensión dinámica se lleva a cabo en la llamada prueba de fatiga, también llamada prueba de Wöhler. En la prueba de Wöhler se determina la llamada línea de materiales de Wöhler en el aire y se determina la resistencia a la fatiga o la resistencia a la oscilación sobre la base de esta línea. Para evaluar los materiales con respecto a la corrosión de las grietas por vibración, la prueba de Wöhler se lleva a cabo en medios que promueven la corrosión. El ataque adicional de corrosión desplaza la línea de Wöhler a valores más bajos, lo que reduce la resistencia a la fatiga. Cuanto más fuerte sea el ataque de la corrosión, menor será la resistencia a la fatiga y, por lo tanto, la vida útil esperada de los materiales. Esta correlación se muestra en la siguiente figura.

La intensidad de la corrosión de las grietas por vibración depende en gran medida de la composición de la aleación, del tipo de medio de ataque y de la tensión mecánica. En principio, puede afirmarse que el riesgo de agrietamiento por corrosión vibratoria aumenta con el aumento de la concentración, la disminución del valor del pH y el aumento de la temperatura del medio atacante.

Especialmente en la ingeniería mecánica, la construcción de plantas, la construcción naval, la ingeniería energética y la tecnología de accionamiento, los materiales están expuestos a un alto riesgo de corrosión de grietas por vibración. Para aumentar la vida útil de los componentes y sistemas, la elección correcta del material es de enorme importancia. Así, se pueden prevenir los daños adaptando específicamente la composición de la aleación a las condiciones de funcionamiento. En algunos casos, también se utilizan revestimientossuperficiales adicionales para mantener el medio corrosivo alejado del material y reducir así el riesgo de corrosión.

fatiga por corrosión, SwRK

corrosion fatigue