El alto horno es una instalación de producción de acero a gran escala. En el alto horno, el mineral de hierro procesado se reduce a hierro en bruto junto con los agregados y el coque en un proceso continuo.

El mineral de hierro procesado se mezcla con agregados, por ejemplo, piedra caliza, arena de cuarzo y fluorita, antes de ser introducido en el alto horno, con el fin de ligar los elementos secundarios indeseables en el proceso del alto horno en forma de escoria. Esta mezcla se llama carga y se llena alternativamente desde arriba en el alto horno revestido de refractario desde arriba con el coque previamente preparado en una planta de horno de coque. El coque sirve por un lado como combustible para generar las altas temperaturas de reacción y por otro lado como agente reductor. La reducción es una transformación química en la que se elimina gradualmente el oxígeno del mineral de hierro, lo que da lugar a más compuestos que contienen hierro.

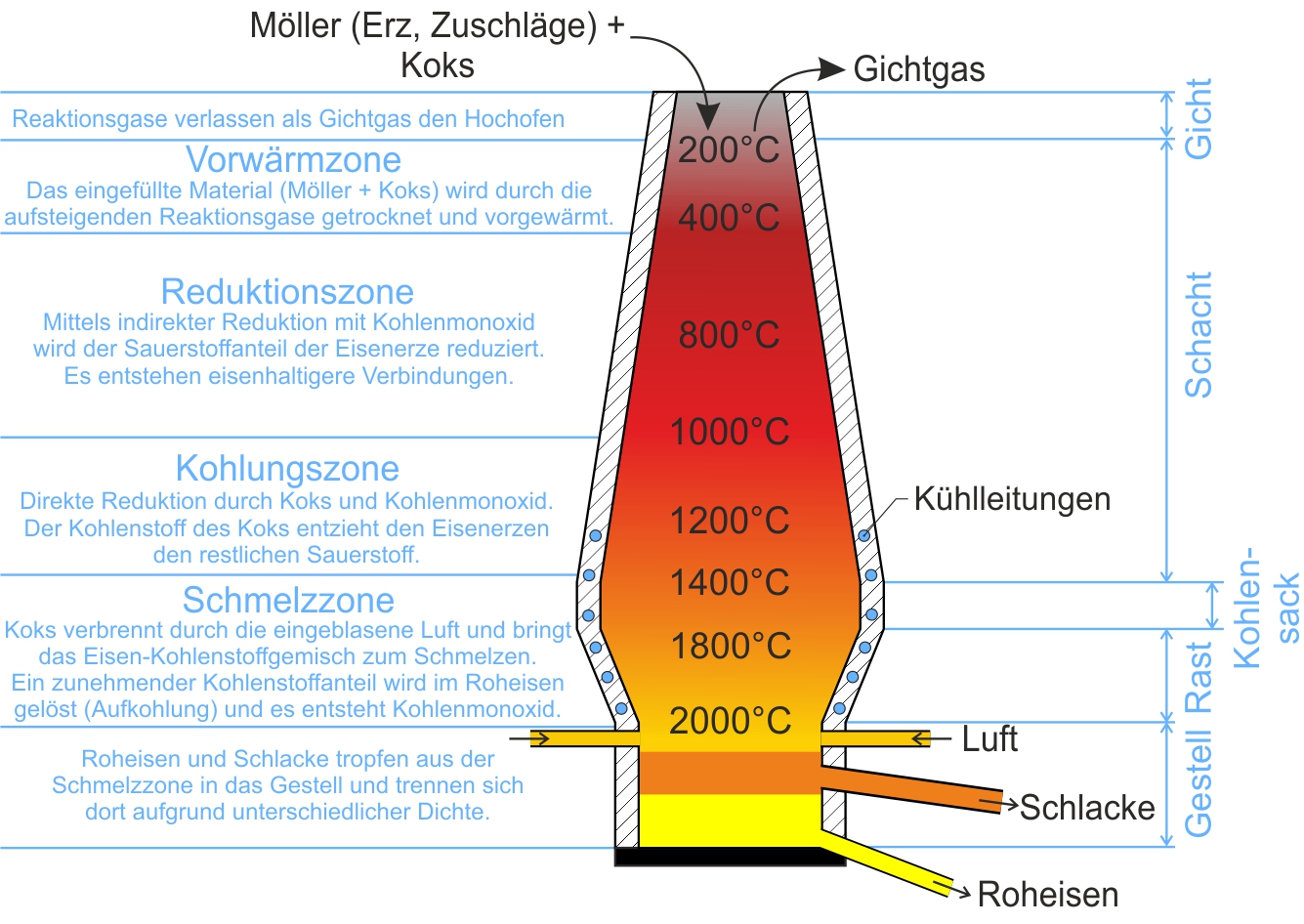

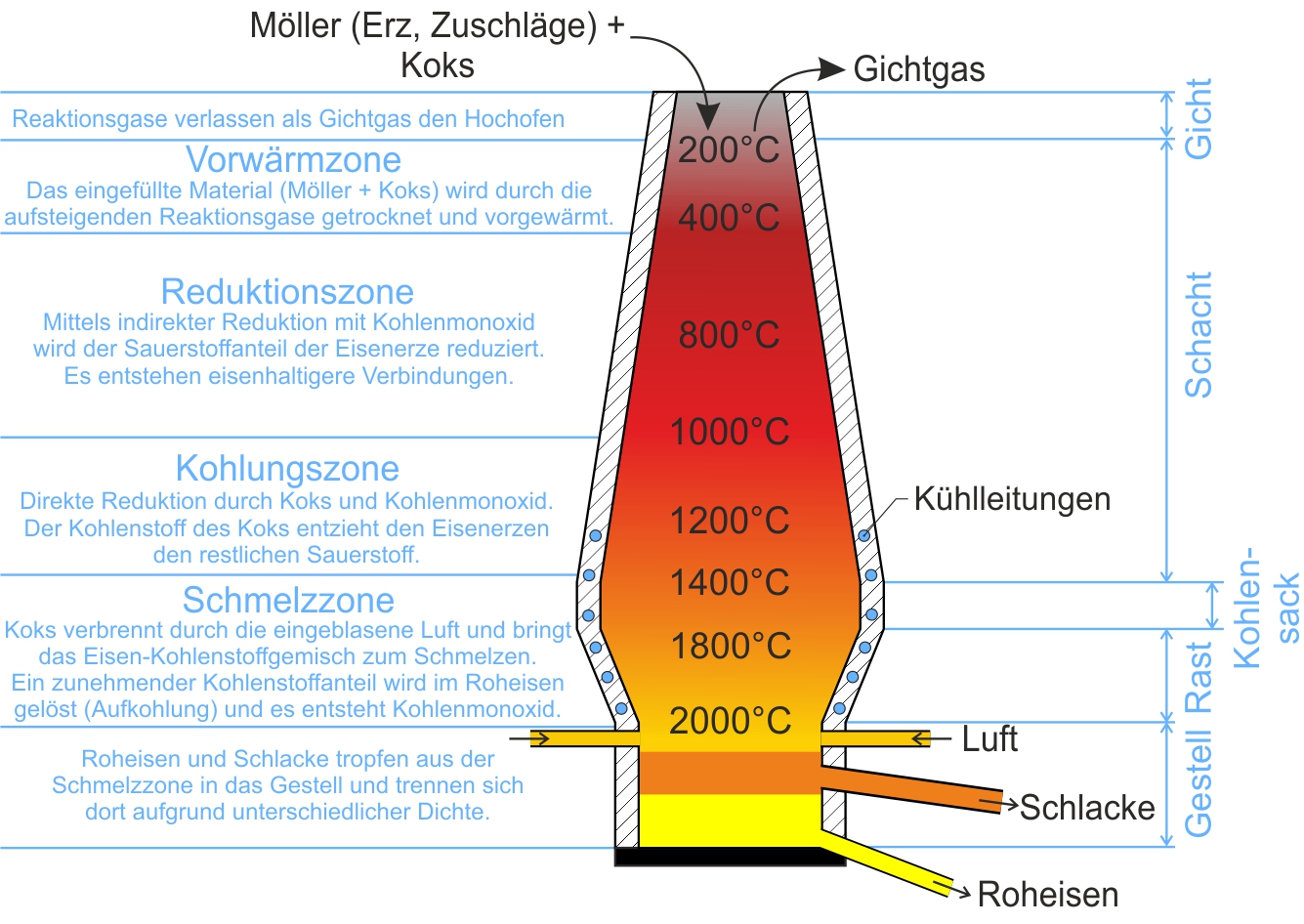

El aire precalentado, que tiene una temperatura de unos 1.200 °C, se sopla en la parte inferior del horno, donde se quema el coque. Además, el aire que se introduce proporciona la turbulencia necesaria de las materias primas. Los gases de combustión producidos durante el proceso de combustión fluyen de abajo hacia arriba a través del alto horno y lo dejan en la zona de la llamada gota como gas de alto horno. Al mismo tiempo, el material a granel del coque de Möller relleno en capas en la parte superior se mueve hacia abajo a través del pozo. Debido a este modo de funcionamiento, el alto horno también se conoce como reactor de contracorriente. En la siguiente figura se muestra esquemáticamente un alto horno con las zonas individuales.

Las reacciones de reducción química se producen simultáneamente en el alto horno y reducen el mineral de hierro en varias etapas hasta llegar al arrabio deseado. El responsable de la reducción es el dióxido de carbono producido durante la combustión del coque, que se convierte inmediatamente en monóxido de carbono. Además, los gases de combustión ascendentes son responsables del precalentamiento y el secado del material introducido.

Durante la fundición, los compuestos de hierro de los minerales se separan de la roca no metálica restante, que se llama ganga. La ganga reacciona con los aditivos contenidos en la carga para formar la escoria, que une las impurezas. El arrabio fundido se acumula en la sección más baja del alto horno y se retira aproximadamente cada 4 a 6 horas. Este proceso se denomina "tapping", en el que el alto horno se perfora en una abertura especialmente prevista. En la mayoría de los altos hornos, la escoria y el arrabio se extraen por separado.

El arrabio todavía no es técnicamente utilizable, especialmente por las altas cantidades de carbono, silicio, manganeso, azufre y fósforo que contiene. Por esta razón, se procesa en acero en un paso más, en el convertidor de acero al oxígeno. Dependiendo de su composición y de las condiciones de enfriamiento, la escoria se procesa más adelante en escoria granulada de alto horno. Se utiliza como material de construcción o como materia prima en la producción de cemento.

blast furnace